MANYETİK TEST NEDİR

Manyetik Parçacık Metodu

Metodun Tarihçesi:

Manyetik Parçacık Metodunun tarihçesi yaklaşık 150 yıl öncesine dayanır. 1870’lerde sabit bir mıknatısla yüzeydeki süreksizliklerin kaçak akı oluşturdukları gözlemlenmiştir. Bu yıllarda elektro-fizik konusunda bilgiler yeterli olmadığından bu metotla ilgili temel adımlar 1922’de William Hooke’un aldığı patentle atılmıştır. William Hooke manyetize edilmiş bir ferromanyetik yüzey üzerinde desenler oluşturmak için metalik talaşları kullanabileceğini keşfetti. Bu desenler, tıpkı günümüzde kusurları tanımlamak için manyetik parçacıkların kullanılması gibi yüzeydeki kusurların etrafında kümelenerek, yüzeydeki kusurların konumları ile ilgili bilgi vermekteydi.1930'larda demir yolu endüstrisi, ferromanyetik malzemeleri incelemek için Hooke'un bulgularını kullanmaya başladı ve yöntem kısa sürede malzemelerdeki kusurları belirlemenin standart bir yolu haline geldi. Daha sonra bu bilgilere dayanarak ferromanyetik malzemelerin yüzeyindeki süreksizliklerin manyetik metotlarla tespitine yönelik çalışmalar geliştirildi.

Metodun Esası:

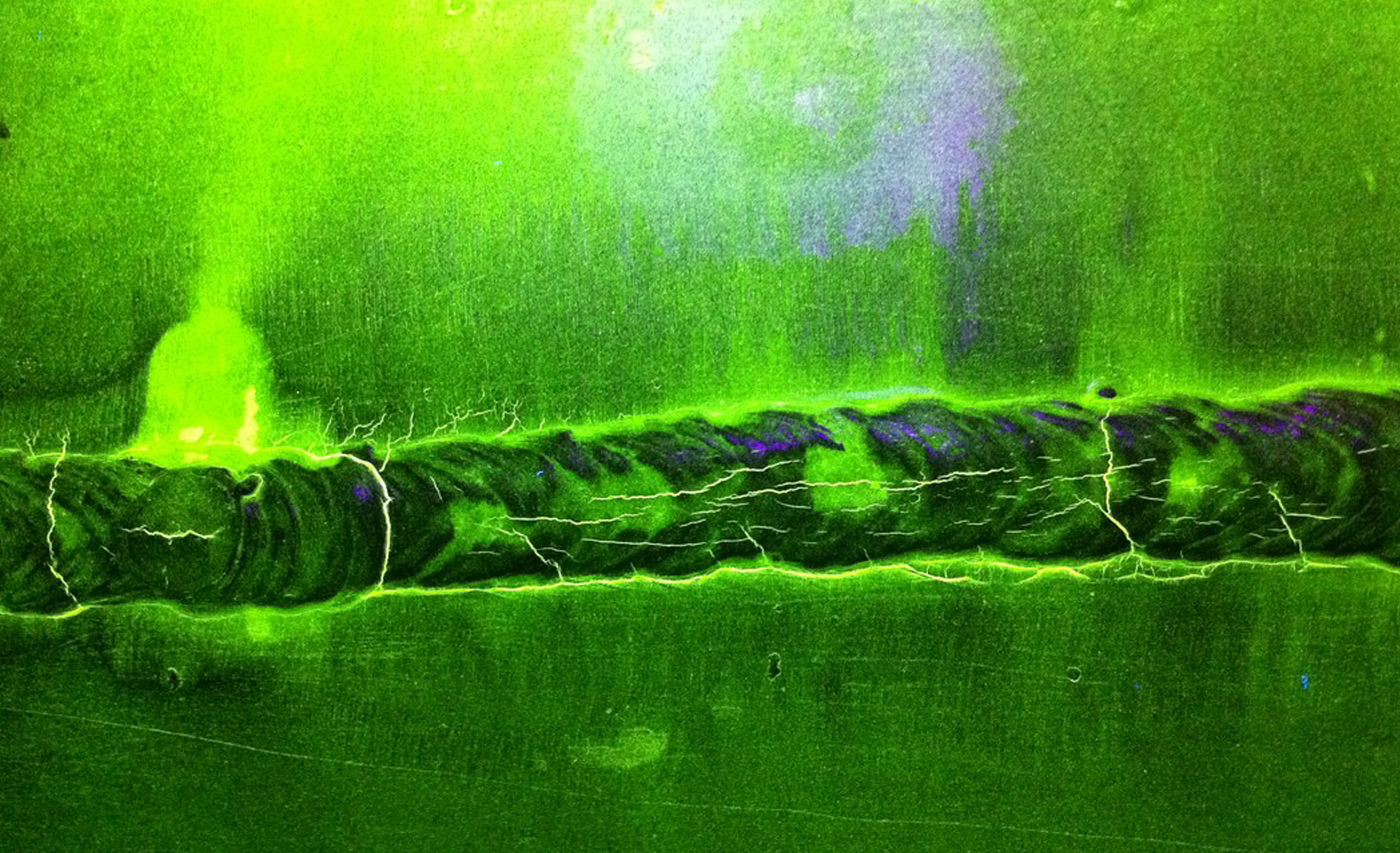

Manyetik parçacık muayenesi (genellikle MT veya MPI olarak kısaltılır), ferromanyetik malzemelerin yüzeyinde veya yüzeyin çok yakınında bulunan kusurların tespitini sağlayan tahribatsız bir muayene (NDT) yöntemidir. Manyetik Parçacık Muayenesi (MPI MT), manyetik malzemelerde çatlak, gözenekler, çekinti boşlukları, gaz boşlukları vb. gibi yüzey ve hafif yüzey altı kusurlarının tespiti için çok etkili bir yöntemdir.

Manyetik parçacık ile muayene metodunun esası; muayene parçasının manyetize edilmesiyle malzeme yüzeyindeki süreksizliklerde kaçak manyetik akının oluşması, malzeme yüzeyine püskürtülen demir tozlarının süreksizlikler üzerinde toplanmasıdır. Bu şekilde oluşan belirtiler incelenerek yüzey hataları için bir değerlendirme yapılır.

Manyetik parçacık yönteminin başlıca uygulama aşamaları şunlardır;

1. Muayene yüzeyinde ön temizlik

2. Gerekiyorsa mıknatıslık giderimi

3. Mıknatıslama akımının uygulanması

4. Ferromanyetik tozların püskürtülmesi (Genellikle mıknatıslanma akımının uygulama aşaması ile eş zamanlı olarak)

5. Mıknatıslama akımının kesilmesi

6. İnceleme

7. Değerlendirme ve rapor hazırlama

8. Mıknatıslık giderimi ve son temizlik

Yöntemin Avantajları:

- Yüzeydeki ve yüzeyin hemen altındaki (malzemenin yüzeyinden yaklaşık 3 mm’e kadar derinlikteki) hataların bulunmasında iyi sonuçlar verir.

- Genellikle ucuzdur ve sıkı bir ön temizleme gerektirmez.

- Hassas bir yüzeydeki sığ/ince çatlakları algılayabilir.

- Uygulaması kolaydır.

- Sonuçlar anında ve test parçasının üstünde görüntülenir.

- Büyük boyutlardaki ve çok sayıdaki malzemeler test edilebilir.

- Karmaşık şekildeki parçalar test edilebilir.

- Otomasyona uygundur.

Yöntemin Dezavantajları:

- Sadece ferromanyetik malzemelere uygulanabilir. (Örneğin paslanmaz çeliklere uygulanamaz.)

- Sadece yüzeydeki ve yüzeyin hemen altındaki hatalar tespit edilebilir.

- Süreksizliğin manyetik alana göre yönlenmesi tespiti açısından önemlidir. (Süreksizliğin tespit edilebilmesi için manyetik alana dik, akıma paralel olması gerekir.)

- Yanlış indikasyonlar verebilir dolayısıyla tecrübe son derece önemlidir.

- Test parçasında yanıklar oluşabilir.

- Sonrasında demanyetizasyon gerekebilir.

- Malzeme yüzeyinde yaklaşık 0.15 mm’den daha kalın boya tabakası var ise, boya tabakası inceleme yapılabilmesi için malzeme yüzeyinden kaldırılmalıdır.

NDT Servis firması olarak siz değerli müşterilerimize manyetik parçacık testi (MT, MPI) alanında muayene öncesi ve sonrası kalibrasyon blokları ve inceleme ekipmanları, mıknatıslandırma ekipmanları ve manyetik test sarf malzemeleri tedariğini sağlamaktayız.

Ürünlerimiz hakkında daha detaylı bilgi almak için Website’mizden ilgili sayfayı ziyaret edebilir ya da info@ndtservis.com.tr adresine her türlü soru ve görüşlerinizi iletebilirsiniz. Sizlere hizmet vermekten mutluluk duyar, sağlıklı günler dileriz.

Manyetik Test Ürünleri